Les sondes et capteurs de température sont au cœur du fonctionnement de nombreux processus industriels. Que ce soit pour surveiller une chaîne de production, assurer la qualité d’un produit alimentaire ou optimiser le rendement d’une installation énergétique, la mesure précise de la température est essentielle. Cet article propose une analyse des principaux types de capteurs, de leurs applications en industrie, ainsi que des critères de choix pour une installation performante et durable.

Qu’est-ce qu’une sonde ou un capteur de température ?

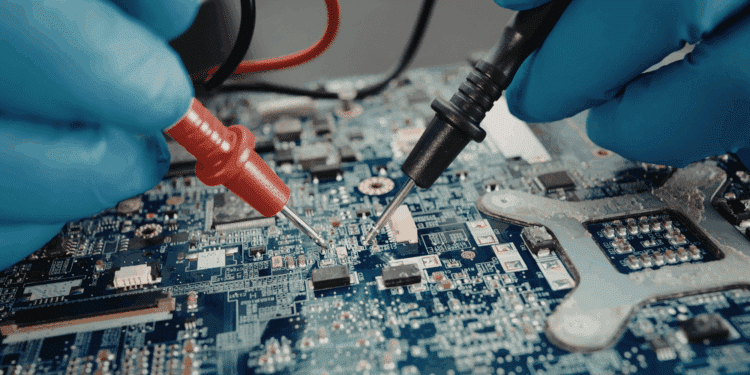

Une sonde ou un capteur de température est un dispositif capable de mesurer la température d’un milieu (air, liquide, surface, etc.) et de la convertir en un signal exploitable par un système de contrôle ou un automate industriel. Dans un contexte industriel, ces capteurs doivent être robustes, fiables et adaptés aux conditions d’exploitation — températures extrêmes, environnements corrosifs ou en présence de poussières, vibrations, etc.

Traditionnellement, deux grandes familles de capteurs sont utilisées : les capteurs à effet électrique et les capteurs à dilatation/thermique. Les premiers exploitent des propriétés électriques qui varient avec la température, tandis que les seconds mesurent physiquement un changement de dimension en réponse à la température. Dans cet article, on parle sonde de température pour les applications industriellles.

Les principaux types de capteurs utilisés en industrie

Thermocouples

Le thermocouple est sans doute le capteur de température le plus répandu en milieu industriel. Il se compose de deux métaux différents soudés à une extrémité et génère une tension proportionnelle à la différence de température entre les deux points. Les avantages du thermocouple sont nombreux : large plage de mesure (de quelques dizaines à plusieurs milliers de degrés), réponse rapide, robustesse mécanique, et coût relativement faible. Cependant, leur précision est généralement inférieure à celle d’autres technologies, et ils nécessitent souvent un étalonnage périodique pour maintenir une bonne fiabilité.

Thermistances et résistances (RTD)

Les thermistances et les sondes de type RTD (Resistance Temperature Detector) utilisent des matériaux dont la résistance électrique varie de manière prévisible avec la température. Les RTD en platine (comme le Pt100 ou Pt1000) sont particulièrement appréciés pour leur précision, leur stabilité à long terme et leur linéarité. Ils conviennent bien aux applications nécessitant une grande fidélité de mesure sur des plages de température modérées. Les thermistances, souvent à base d’oxydes métalliques, offrent une sensibilité encore plus élevée, mais sur des plages plus réduites.

Capteurs à semi-conducteurs

Les capteurs à semi-conducteurs intègrent des composants électroniques qui transforment la variation de température en un signal électrique plus facile à exploiter. Ils sont souvent utilisés dans des systèmes embarqués ou automatisés où l’intégration est un avantage clé. Leur précision peut être très bonne, mais ils sont généralement limités à des plages de température plus étroites que les thermocouples ou les RTD.

Pyromètres infrarouges

Pour des mesures sans contact, les pyromètres infrarouges sont une solution idéale. Ils détectent le rayonnement thermique émis par une surface et en déduisent la température. Cela est particulièrement utile pour des objets en mouvement, des surfaces très chaudes ou des environnements où l’introduction d’une sonde physique est impraticable. La principale contrainte de cette technologie est qu’elle dépend de l’émissivité de la surface mesurée, ce qui nécessite souvent une calibration ou une connaissance précise du matériau.

Applications industrielles des capteurs de température

Dans l’industrie, les usages des sondes et capteurs de température sont extrêmement variés :

Contrôle de procédés

Dans des industries telles que la chimie, la pétrochimie ou l’agroalimentaire, contrôler la température d’un réacteur, d’un four ou d’un échangeur thermique est indispensable pour assurer la qualité du produit final. Une déviation de température peut entraîner une réaction incomplète, une détérioration de la matière ou un gaspillage énergétique.

Sécurité et maintenance

Dans des installations électriques ou mécaniques, des capteurs de température permettent une surveillance continue pour détecter des surchauffes anormales. Cela aide à prévenir des pannes, des arrêts non planifiés ou des risques d’incendie. Les systèmes de maintenance prédictive exploitent ces données pour anticiper les défaillances avant qu’elles ne surviennent.

Efficacité énergétique

La gestion de la température est également un levier majeur pour réduire la consommation énergétique. Dans les bâtiments industriels, les systèmes HVAC (chauffage, ventilation, climatisation) utilisent des capteurs de température pour adapter en temps réel les besoins en énergie. Dans les procédés industriels, optimiser la température d’utilisation d’un four ou d’une chaudière permet de réduire les pertes et d’améliorer le rendement global.

Critères de choix d’un capteur de température

Pour choisir une sonde ou un capteur adapté à une application industrielle, plusieurs critères doivent être examinés :

Plage de température

La plage de température opérationnelle doit couvrir l’ensemble des conditions d’utilisation. Certains thermocouples peuvent mesurer au-delà de 1000 °C, tandis que des capteurs à semi-conducteurs sont limités à des plages plus basses.

Précision et stabilité

Selon l’application, la précision exigée peut varier de quelques dixièmes de degré à plusieurs degrés. Les RTD offrent souvent une meilleure précision que les thermocouples, mais à un coût plus élevé.

Robustesse et environnement

Dans des environnements agressifs (corrosion, poussières, vibrations), la sonde doit être protégée par des gaines ou des boîtiers adaptés. Il faut également considérer la résistance aux chocs thermiques et mécaniques.

Temps de réponse

Pour des processus dynamiques, un temps de réponse rapide est indispensable pour éviter les retards de régulation.

Intégration au système de contrôle

Le signal fourni par le capteur (tension, résistance, signal numérique) doit être compatible avec l’automate ou l’interface de supervision existante.

Conclusion

Les sondes et capteurs de température sont des composants essentiels dans l’industrie moderne. Leur choix impacte directement la qualité de la production, la sécurité des installations et l’efficacité énergétique. En comprenant les différents types de technologies disponibles et leurs spécificités, les ingénieurs et responsables industriels peuvent sélectionner les solutions les mieux adaptées à leurs besoins, garantissant un contrôle optimal des procédés et une meilleure performance opérationnelle.