Plus gros émetteur de CO² dans les Bouches-du-Rhône, deuxième à l’échelle du pays, le parc industriel d’ArcelorMittal, qui s’étend sur plus de 1600 hectares au cœur du bassin industrialo-portuaire de Fos-sur-Mer, doit rapidement décarboner son activité.

Le sidérurgiste luxembourgeois annonce mercredi 22 février qu’il va investir plusieurs centaines de millions d’euros pour réduire de 35% les émissions de son site fosséen d’ici 2030. « C’est comme si on électrifiait tout le parc automobile des Bouches-du-Rhône », image Christian Vromen, le responsable décarbonation. Un investissement nécessaire pour continuer d’exister sur le marché européen, malgré une production locale de quatre millions de tonnes d’acier par an.

Un défi générationnel qui n’arrive qu’une fois dans une vie.

Bruno Ribo

Car la concurrence asiatique, qui a le vent en poupe, se montre de plus en plus féroce, et bien moins scrupuleuse sur le plan environnemental. Et pour cause, les aciéristes chinois, indiens ou même turques jouissent souvent d’une législation plus souple en termes d’émissions.

Face à ce constat, et malgré un marché de l’énergie instable, ArcelorMittal prend le pari à Fos d’une transition progressive vers l’acier recyclé, au détriment de la fonte. Une première pour un sidérurgiste de cette envergure. Pour Bruno Ribo, le directeur Méditerranée, ce choix stratégique est « un défi générationnel qui n’arrive qu’une fois dans une vie ». Le cadre parle même d’une « nouvelle révolution », un « moment charnière » de l’histoire de l’industrie.

ArcelorMittal est récemment descendu de la première à la deuxième place du classement des plus gros producteurs d’acier au monde. C’est désormais le sidérurgiste chinois Baowu Group qui pointe en tête selon Statista (2021).

L’usine de Fos (classée Seveso II) emploie 2500 salariés et s’appuie sur 1500 sous-traitants. Elle propose 150 nuances d’acier, et dispose d’environ 500 clients (30% automobiles et 70% industrie) répartis principalement dans la zone euro-méditerranéenne. Arcelor exporte depuis Fos ses produits par voies maritime (62%), ferroviaire (33%) et routière (5%).

Arcelor va remplacer la fonte par de l’acier recyclé

À l’heure actuelle, le carbone contenu dans le charbon est nécessaire pour réduire, dans les hauts-fourneaux, le minerai de fer aggloméré, et obtenir de la fonte. Un produit ensuite transformé en acier par un convertisseur. Ce processus traditionnel, très polluant vu la forte demande d’acier mondiale, pourrait bien changer. « On veut éviter d’utiliser du charbon pour réduire notre minerai de fer », explique Bruno Ribo, le directeur d’ArcelorMittal Méditerranée.

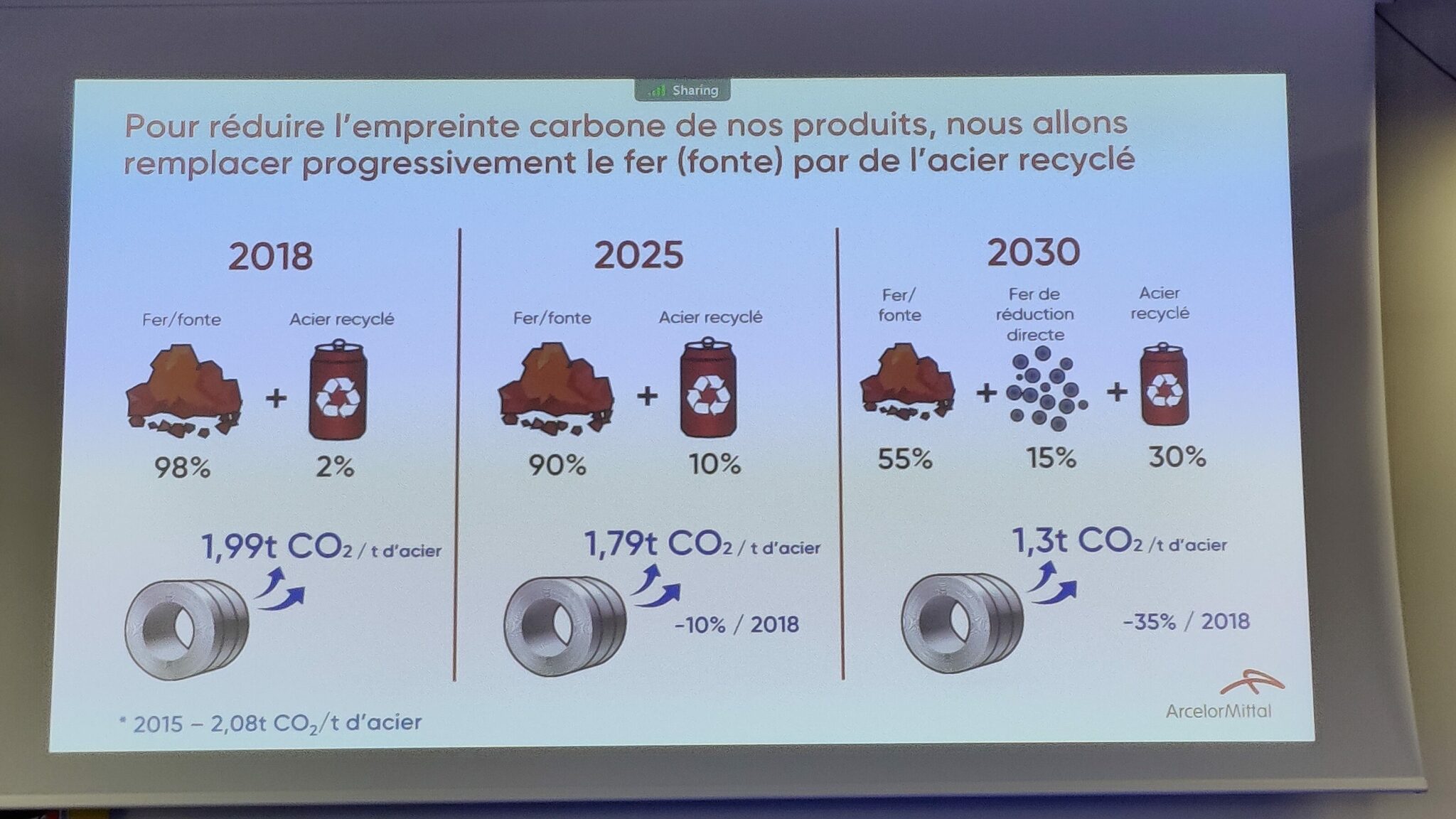

Concrètement, pour réduire l’empreinte carbone de ses produits, ArcelorMittal va remplacer progressivement une partie de la fonte par de l’acier recyclé. « L’acier est recyclable à l’infini sans perdre en qualité », précise le spécialiste. Bruno Ribo souligne par ailleurs qu’aujourd’hui, « l’acier est présent partout, dans toutes les chaînes de valeurs ». Il n’est donc pas question à court terme de s’en défaire.

Deux chantiers pour accélérer la décarbonation du site

ArcelorMittal prévoit, dans les prochaines années, de mettre en marche deux nouvelles installations à Fos. D’abord un four poche (50 MW), qui devrait être opérationnel début 2024 – les travaux sont opérés depuis un an par l’entreprise espagnole Sarralle. Cette unité permettra de compenser la perte de température liée à l’incorporation d’acier recyclé. De quoi réaliser un premier abattement de 10% des émissions de CO².

L’investissement, chiffré à 73 millions d’euros, est soutenu par l’Ademe via France Relance (15 millions d’euros). En 2025, la centrale fosséenne sera donc composée de deux haut-fourneaux, et d’un four poche. « On va faire coexister, pendant une période, la filière traditionnelle et la nouvelle », commente Bruno Ribo.

Puis, dans un second temps, ArcelorMittal construira un four à arc électrique de 300 MW, capable de fondre l’acier recyclé. Démarrage prévu en 2030, avec une capacité de production de deux millions de tonnes par an. Toutefois, le montant exact de cette installation dernier cri n’est pas indiqué. La direction évoque un investissement de « plusieurs centaines de millions d’euros », et sollicite une nouvelle fois l’appui de l’État, à travers le programme France 2030.

Le four à arc électrique, une fois mis en service, se substituera à l’un des deux hauts-fourneaux installés sur le site ArcelorMittal de Fos. Mais l’annonce d’une fermeture définitive de l’équipement à horizon 2030 provoque aujourd’hui une vague de contestation portée par la CGT. Le syndicat annonce un nouveau conflit social si les promesses de création d’emplois ne sont pas tenues. Arcelor revendique chaque année à Fos entre 150 et 200 embauches.

Vers la fin de l’âge de fer ?

D’ici la fin de la décennie, le fer de réduction direct (DRI) complètera le mix ArcelorMittal, à hauteur de 15% – contre 30% pour l’acier recyclé, et 55% pour la fonte, issue du fer. Un nouvel intrant que souhaite notamment produire, à partir d’hydrogène, la future usine GravitHY de Fos. « On pourrait être client à condition que leur produit soit de qualité et à un coût compétitif », sourit Bruno Ribo. Il explique, de manière générale, que les évolutions sur site amèneront Arcelor à coopérer avec d’autres acteurs locaux.

On ne signe pas la fin des hauts-fourneaux.

Bruno Ribo

À l’heure actuelle, près de 1,8 milliard de tonnes d’acier sont produites chaque année dans le monde. Et les prévisions relayées par ArcelorMittal font état d’un « besoin similaire » à horion 2050, voire 2100. Malgré la tendance actuelle à la décarbonation, la bascule vers l’acier recyclé ne sera jamais complète. « On aura toujours besoin du minerai de fer (…) d’ailleurs on ne signe pas aujourd’hui la fin des hauts-fourneaux », clarifie Bruno Ribo. Il indique également que les deux nouvelles installations ne pourront pas éliminer, même à terme, l’ensemble des émissions de CO² sur site.

L’aciériste veut s’équiper sur le long terme d’infrastructures « les plus frugales possibles » pour capturer les 10 ou 15% d’émissions de CO² inévitables. « On va s’appuyer sur l’électrification, et à terme sur l’hydrogène renouvelable », explique le patron d’ArcelorMittal Méditerranée, très intéressé par la promesse d’un projet de pipeline, baptisé H2Med (ex-BarMar). Ce corridor sous-marin vise à transporter, à horizon 2030, de l’hydrogène vert entre la France, l’Espagne et l’Allemagne.

Arcelor veut s’appuyer sur la « Zibac » de Fos

Dans le cadre du programme national Syrius, piloté par l’association d’industriels Piicto, le bassin élargi de Marseille-Fos vient d’être désigné par l’État français comme l’une des deux premières « Zibac » (zone industrielle bas carbone). Un label assorti de quelques millions d’euros qui financeront principalement des études d’ingénierie et de faisabilité pour des installations issues de l’industrie 4.0. Un levier intéressant pour ArcelorMittal, qui veut atteindre à Fos la “neutralité” carbone à horizon 2050.

Bruno Ribo perçoit cette Zibac comme un « support de réflexion », qui pourrait permettre au sidérurgiste de « rassembler toutes les parties prenantes autour de la table ». L’idée étant de renforcer les équipes R&D dans l’optique de développer de nouvelles solutions pour réduire l’empreinte carbone. Ces technologie, qu’il faut encore inventer, doivent permettre à Arcelor de capturer les derniers pourcentages d’émissions de CO², de les stocker, voire de les réutiliser.

Des contrats carbone ?

Dans le cadre du programme national France 2030, près de 5,6 milliards d’euros sont prévus pour décarboner l’industrie tricolore. Dans cette enveloppe, environ quatre milliards sont fléchés vers la réduction des émissions des sites industriels les plus polluants. Ces fonds seront déployés via un système de contrats carbone pour différence (CCfD).

Ils sont présentés par l’État comme un outil rentable d’incitation à la décarbonation. Concrètement, les CCfD sont des contrats à long terme qui vise à rembourser la différence entre le coût réel de la réduction des émissions, et le prix que les producteurs paieraient s’ils s’en tenaient à une production conventionnelle mais carbonée.

L’acier recyclé va augmenter les coûts

La transition progressive d’ArcelorMittal vers l’acier recyclé, à Fos, n’est pas sans incertitude. D’abord, l’acier recyclé est plus cher à produire que l’acier standard. « Les coûts vont augmenter, on va consommer plus d’électricité », reconnaît Bruno Ribo, qui ne se risque toutefois pas à donner un écart de prix. Les nouveaux produits ArcelorMittal, obtenus à partir d’acier recyclé, devront se faire une place dans un marché ultra-concurrentiel, au sein duquel les producteurs asiatiques montent en puissance.

Bruno Ribo signale au passage que les tarifs actuels de l’énergie en Europe posent question. La conjoncture économique de la fin d’année 2022 a d’ailleurs poussé le sidérurgiste à mettre à l’arrêt, en novembre dernier, l’un de ses deux hauts-fourneaux à Fos – l’équipement redémarrera début avril.

Alors, pour faire face aux aléas, et accompagner franchement sa décarbonation, ArcelorMittal sollicite sans modération l’aide des collectivités. La direction réclame notamment un accès à une « énergie compétitive », ainsi que des mécanismes d’ajustements, aux frontières du Vieux Continent, afin d’atténuer les distorsions de concurrence avec les autres sidérurgistes mondiaux. Un appui public que juge Bruno Ribo tout simplement « indispensable ».

Liens utiles :

> Fos : ArcelorMittal va redémarrer un haut-fourneau à l’arrêt depuis novembre

> Pollution : ArcelorMittal de retour sur le banc des accusés